Wpływ temperatury na żywotność LED w oprawach oświetleniowych

Co do zasady wysoka temperatura otoczenia obniża efektywność i trwałości opraw oświetleniowych w tym oświetlenia LED. Mówiąc wprost, zmniejsza żywotność LED, ale i innych typów oświetlenia. Jej wpływ może być znaczący zarówno na źródła światła (diody led), jak i akumulatory zasilające systemy awaryjne. Równie destrukcyjne są zmiany temperatury, które mogą prowadzić do szybszej degradacji komponentów, zmniejszenia wydajności świetlnej oraz skrócenia okresu funkcjonowania lampy LED. Na co zwrócić uwagę przy wyborze oprawy dla trudnych warunków temperaturowych?

Jak ograniczamy wpływ temperatury na nasze diody LED

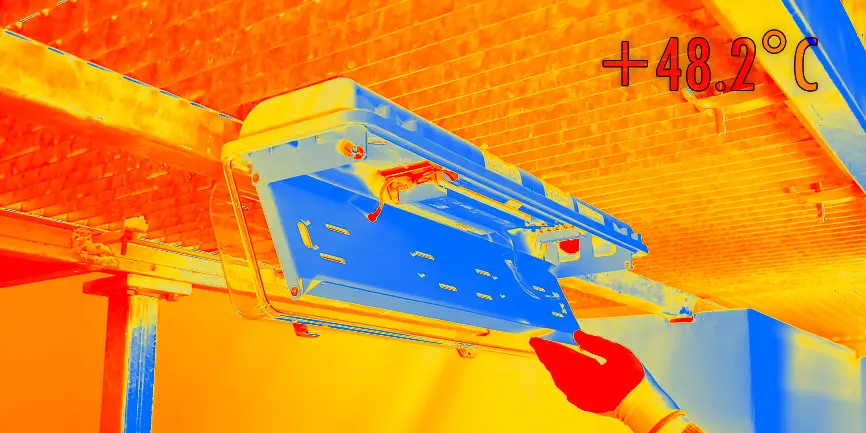

Negatywny wpływ temperatury na diody LED, całe ich moduły a także akumulatory występujące w oprawach awaryjnych najczęściej eliminowane są poprzez rozwiązania konstrukcyjne. Drugim rozwiązaniem jest optymalny dobór komponentów elektronicznych oraz parametrów ich pracy. Dla przykładu rozwiązanie to zastosowaliśmy w oprawie OptiLIne, która przeznaczona jest do montażu w strefach zagrożonych wybuchem w szerokim zakresie temperatur -40…+50 oC. Co ważne możliwość stosowania naszego oświetlenia LED w tak szerokim zakresie temperatur została potwierdzona zarówno wewnętrznymi badaniami, jak również szeregiem testów w akredytowanym laboratorium. Polegały one na analizie parametrów pracy urządzenia w czasie długotrwałego ogrzewania.

Oprawa OptiLine przeznaczona jest dla trudnych oraz bardzo trudnych warunków co w praktyce oznacza stałe lub częste narażenie na wilgoć, czynniki chemiczne, pyły, promienie UV, a także uszkodzenia mechaniczne. Taka specyfika pracy wymagała zastosowania solidnego, grubościennego korpusu dla naszej lampy LED. Rozwiązanie to pełni także rolę izolacji termicznej, która chroni oprawę przed nadmiernym nagrzewaniem się w wyniku działania czynników zewnętrznych (promienie słoneczne, gorące powierzchnie itp.) jednocześnie ograniczając emisję ciepła wygenerowanego przez komponenty elektroniczne wewnątrz. Dlatego nasz dział R&D zaprojektował oprawy w taki sposób, aby zminimalizować nagrzewanie komponentów elektronicznych w tym modłów LED oraz zasilacza.

Możliwe to było poprzez zwiększenie efektywności świecenia modułów LED typu LOW/MID Power poprzez specyficzną polaryzację diod LED przy jednoczesnym ustaleniu pracy zasilacza poniżej parametrów znamionowych. W rezultacie ograniczyliśmy znacząco ilość generowanego ciepła, a także zwiększyliśmy żywotność komponentów elektronicznych w tym żywotność LED.

Miejsce montażu oświetlenia a zakresy wartości temperatury pracy

Biorąc pod uwagę miejsca pracy wykorzystujące sztuczne oświetlenie istnieje konieczność tworzenia produktów coraz lepiej dostosowanych do specyfik środowiska i klimatu, w którym są one używane. W tej kwestii można wyróżnić dwie główne grupy czynników, gdzie temperatura otoczenia ma kluczowe znaczenie:

- lokalizacja w obrębie danego obiektu,

- geograficzne położenie na Ziemi.

| Strefa klimatów | Średnia roczna temp. powietrza | Amplitudy temperatur |

| Równikowe | Powyżej 20°C | 5-10°C (średnia roczna) do 10°C (dobowa) |

| Zwrotnikowe | Powyżej 20°C | 10°C (średnia roczna) do 40-50°C (dobowa) |

| Podzwrotnikowe | 10-20°C | 10-15°C (średnia roczna) do 50oC (dobowa) |

| Umiarkowane | 0-10°C | 25-35°C (średnia roczna) do 30oC (dobowa) |

| Okołobiegunowych | Poniżej 0°C | do 80°C (średnia roczna) |

Wpływ temperatury pracy na żywotność LED i innych źródeł światła

Typowe miejsca w przypadku których temperatura ma kluczowe znaczenie dla opraw oświetleniowych:

- instalacje produkcyjne, szczególnie procesy wydzielające ciepło (kotły i piece, reaktory, młyny, urządzenia zgrzewające, transport gorących mediów itp.),

- przestrzenie zewnętrzne, szczególnie z bezpośrednim działaniem słońca,

- hale przemysłowe i magazynowe, szczególnie montaż pod dachem,,

- mroźnie,

- instalacje górnicze podziemne.

Na rysunku 1 przedstawiono klasyfikację elektrycznych źródeł światła w zależności od metody ich wytworzenia. Wśród najczęściej stosowanych źródeł światła w przemyśle znajdują się:

- żarówki,

- rury fluorescencyjne,

- lampy sodowe,

- lampy metalohalogenkowe,

- lampy indukcyjne,

- lampy LED.

Źródła światła rtęciowe, ze względu na ich szkodliwość, zostały wycofane z produkcji i nie są uwzględniane w dalszej analizie. Z kolei lampy świetlówkowe, które w UE są wycofane ze sprzedaży, nadal wykorzystuje się w wielu miejscach na świecie i w Europie.

Każde źródło światła charakteryzuje się specyficznymi parametrami fizycznymi, które wynikają z zastosowanej technologii. Znajomość tych parametrów oraz warunków temperaturowych pozwala ocenić, czy wybrane źródło światła będzie działać efektywnie, nie ulegnie przedwczesnej degradacji i czy jego eksploatacja będzie ekonomicznie uzasadniona.

Aby ocenić, które źródło światła najlepiej odpowiada naszym potrzebom, poniżej prezentujemy ich zalety i wady.

| Źródło światła | Zalety | Wady |

| Żarówka tradycyjna (próżniowa, gazowa) / halogenowa | Wyjątkowa odporność na zmiany temperatur, Efektywna praca w zakresie temperatur od ujemnych do dodatnich, Doskonały współczynnik oddawania barw w różnych temperaturach otoczenia. | Niska efektywność świetlna: 15 lm/W dla żarowych, do 35 lm/W dla halogenowych, Krótka żywotność: 1000 godzin dla żarowych, 3000 godzin dla halogenowych, Wysoka temperatura pracy żarnika (2500°C), bańki około 80–150°C. |

| Świetlówka liniowa / kompaktowa | Wysoka odporność na zmiany temperatur w zakresie wartości dodatnich Akceptowalna praca załącz-wyłącz w temperaturach dodatnich, Dobry współczynnik oddawania barw w szerokim zakresie temperatur. | Średnia efektywność świetlna: 40–100 lm/W i żywotność: do 15 000 godzin dla T8, 25 000 godzin dla T5, Słaba odporność na niskie temperatury – obniżenie strumienia świetlnego, Konieczność stosowania układu zapłonowego. Rozwiązania umożliwiające stosowanie świetlówek w niskich temperaturach: Specjalna konstrukcja (obudowa) rury jarzeniowej, Obudowa z polimetakrylanu (PMMA), Osłona tworząca warstwę o niskim współczynniku przenikalności ciepła, Podwyższenie temperatury, które wspiera zjawisko chemiczne jonizacji zderzeniowej gazu, Zwiększenie efektywności świetlnej poprzez zastosowanie par rtęci między elektrodami w rurze. |

| Lampy sodowe wysokoprężne | Bardzo wysoka efektywność świetlna: 200 lm/W i długa trwałość: do 30 000 h, Doskonała odporność na zmiany temperatury w zakresie ujemnym i dodatnim, Niewielki spadek strumienia świetlnego w czasie oraz doskonała kontrastowość. | Słaba odporność na niskie temperatury podczas zapłonu, Długi czas zapłonu przy ujemnych temperaturach otoczenia (do 5 minut), Problemy z ponownym zapłonem (nie nadaje się do oświetlenia awaryjnego), Niski współczynnik oddawania barw Ra < 40. |

| Lampy sodowe niskoprężne | Bardzo wysoka efektywność świetlna: 200 lm/W i dobra trwałość: do 20 000 h, Doskonała odporność na zmiany temperatury, Niewielki spadek strumienia świetlnego w czasie pracy, Zapłon możliwy przy bardzo niskich temperaturach (do –50°C). | Bardzo długi czas zapłonu (do 10 minut przy niskich temperaturach), Problemy z ponownym zapłonem (nie nadaje się do oświetlenia awaryjnego), Bardzo niski współczynnik oddawania barw Ra < 20. |

| Lampy metalohalogenkowe | Dobra efektywność świetlna: 100 lm/W i dobra trwałość: do 20 000 h, Doskonała odporność na zmiany temperatury, Niewielki spadek strumienia świetlnego podczas użytkowania, Dobry współczynnik oddawania barw Ra < 80. | Słaba odporność na niskie temperatury podczas zapłonu, Długi czas zapłonu, szczególnie przy niskich temperaturach, Problemy z ponownym zapłonem, Konieczność stosowania specjalnego układu zapłonowego. |

| Lampy indukcyjne | Bardzo wysoka efektywność świetlna: około 120 lm/W i długa trwałość: 60 000 do 100 000 h, Doskonała odporność na zmiany temperatury, Niewielki spadek strumienia świetlnego, Dobry współczynnik oddawania barw Ra > 80, Szybki start i osiąganie nominalnych parametrów pracy. | Wysoki koszt inwestycyjny, Utrudniony zapłon z użyciem generatora wysokich częstotliwości. |

| Źródła LED | Bardzo wysoka efektywność świetlna: do 220 lm/W i długa trwałość: 50 000 do 200 000 h, Doskonała odporność na niskie temperatury, Niewielki spadek strumienia świetlnego w czasie pracy, Dobry współczynnik oddawania barw od Ra = 70 do Ra = 90, Możliwość pełnej kontroli natężenia światła różnymi metodami. | Średnio wysoki koszt inwestycyjny, zależny od jakości produktu, Degradacja złącza przy pracy w wysokich temperaturach, co może skrócić trwałość, Konieczność stosowania specjalnego zasilacza stałonapięciowego lub stałoprądowego. |

Świetlówki nie nadają się do niskich temperatur

Z powodu silnego spadku strumienia świetlnego przy niskich temperaturach (jak pokazano na wykresie 1), standardowych świetlówek nie stosuje się na zewnątrz (strefy klimatyczne, w których występują ujemne temperatury) oraz w mroźniach.

Jak poprawić wydajność źródeł LED w warunkach wysokiej temperatury?

Aby zoptymalizować warunki pracy oświetlenia LED, kluczowe jest efektywne odprowadzanie ciepła. Można to osiągnąć dzięki zastosowaniu specjalnie zaprojektowanej obudowy oraz radiatorów słupkowych, które są bardziej efektywne niż dotychczas używane metody.

Materiał wykorzystany do produkcji obudowy oraz dodatkowego radiatora powinien być wykonany z gęstego odlewu aluminium, które dzięki swojej jednolitej strukturze materiałowej umożliwia szybkie odprowadzanie nadmiaru ciepła. Jakość tego materiału można ocenić na podstawie jego wagi – im większa, tym lepsze właściwości termiczne.

Uwaga: Zwiększenie temperatury na złączu LED o 20°C może prowadzić do sześciokrotnego skrócenia czasu pracy urządzenia przy nominalnych parametrach. Luminancja LED maleje wraz ze wzrostem temperatury, co jest wyraźnie widoczne na wykresie 2, ilustrującym degradację złącza w wyniku wzrostu temperatury. To znacznie ogranicza żywotność LED jako źródła światła.

Wysoka temperatura wewnątrz oprawy oświetleniowej może prowadzić do uszkodzeń silikonowych soczewek, powodując ich mechaniczne zniszczenie. Ważne jest, aby podczas montażu uwzględniać wpływ czynników zewnętrznych. Należy również unikać umieszczania opraw w pobliżu dodatkowych źródeł ciepła, które mogą zakłócać lub nasilać proces chłodzenia. Dotyczy to zarówno naturalnych źródeł ciepła, jak promieniowanie słoneczne, jak i sztucznych, takich jak instalacje wytwarzające wysokie temperatury w procesie produkcyjnym.

Sposoby na poprawę żywotności LED

Najskuteczniejszym sposobem na poprawę żywotności LED jest szybkie odprowadzanie ciepła generowanego podczas świecenia diod. Można to osiągnąć za pomocą płytki PCB z warstwą aluminium, która charakteryzuje się dobrymi właściwościami termoprzewodzącymi i bezpośrednio odprowadza ciepło z wlutowanej diody LED. Płytka składa się z aluminiowej płytki o grubości od 1 do 3 mm, pokrytej ceramiczną warstwą izolacyjną, na której umieszczone są miedziane ścieżki zasilające. Całość jest często łączona z dodatkowym radiatorem lub obudową za pomocą pasty termoprzewodzącej, co zwiększa powierzchnię oddawania ciepła.

W sytuacji, gdy konstrukcja źródła światła LED, wraz z płytą PCB, radiatorem i zasilaczem, jest umieszczona w obudowie oprawy liniowej, co naraża ją na duże wahania temperatur wewnętrznych i zewnętrznych, istotne staje się zastosowanie specjalnego dławika drenażowego. Dławik ten zapewnia odpowiednią wentylację i wyrównuje ciśnienie pomiędzy wnętrzem a środowiskiem zewnętrznym, co zapobiega kondensacji pary wodnej. Dodatkowo, chroni przed wzrostem temperatury, który może wystąpić w wyniku intensywnego nasłonecznienia wnętrza oprawy. W miejscu montażu dławików stosuje się specjalne zaślepki lub dławiki, które wprowadzają przewody zasilające do oprawy.

Odporność temperaturowa układu zasilania

Aby skutecznie wytwarzać strumień świetlny z wybranych źródeł światła, konieczne jest odpowiednie dobranie układów zasilania, które zapewnią optymalne rezultaty elektryczne i świetlne. W przypadku źródeł LED, największym wyzwaniem jest często statecznik, czyli układ zasilający, który wpływa na ogólną awaryjność oprawy. Jego żywotność jest krytyczna i często stanowi o długotrwałości całej oprawy.

Jednym z kluczowych problemów w układach zasilających jest odporność komponentów elektronicznych, w szczególności kondensatorów i ścieżek miedzianych, na wysokie temperatury. Wysychanie kondensatorów, stanowiące około 80% przyczyn awarii, prowadzi do utraty właściwej filtracji i zdolności magazynowania energii, co wpływa na działanie zasilacza. Wybór kondensatora często stanowi kompromis między kosztem a jakością, a w przypadku zasilaczy kondensatory wraz z elementami magnetycznymi są zazwyczaj najdroższymi komponentami.

Wysokie temperatury wewnątrz oprawy, przekraczające maksymalne wartości dopuszczalne dla zasilaczy, oraz transfer ciepła z źródła światła do układu zasilającego poprzez płytkę PCB mogą prowadzić do odparowywania elektrolitu z kondensatorów. Długotrwała i bezawaryjna praca całej oprawy zależy więc od jakości i wytrzymałości stosowanych komponentów elektronicznych.

Efektywność i trwałość układów zasilających oraz baterii w różnych temperaturach

Zgodnie z teorią Arrheniusa, żywotność kondensatora aluminiowego podwaja się za każdym razem, gdy temperatura otoczenia spada o 10°C. Oddzielenie układu elektroniki od radiatora może przynieść lepsze rezultaty niż montaż w zintegrowanej obudowie. Niektórzy producenci, dążąc do zwiększenia efektywności, stosują dwa lub trzy zasilacze na jeden zestaw świetlny, co obniża obciążenie i redukuje przegrzewanie się wewnętrznych komponentów, minimalizując ryzyko degradacji i awarii.

Odporność baterii na temperaturę

Do zasilania awaryjnego, zgodnie z normami i przepisami ochrony przeciwpożarowej oraz Prawem budowlanym, wymagane jest zapewnienie oświetlenia w ciągu 0,5 sekundy dla stref wysokiego ryzyka, a także 50% intensywności oświetlenia w ciągu 5 sekund i 100% w ciągu 60 sekund dla dróg ewakuacyjnych i stref antypanicznych. Zasilanie awaryjne często realizowane jest poprzez:

- moduły akumulatorowe z zasilaczem umieszczone wewnątrz opraw,

- instalację zasilania rezerwowego z centralną baterią 220V DC.

W obu przypadkach, na żywotność akumulatorów, jako źródeł magazynowanej energii, ogromny wpływ ma temperatura. Każde zwiększenie temperatury o 10°C powyżej normatywnych 20°C skraca żywotność ogniwa akumulatorowego o połowę. Akumulator umieszczony wewnątrz oprawy, który standardowo ma żyć 4 lata, w temperaturze otoczenia 50°C będzie funkcjonował zgodnie z parametrami zaledwie przez pół roku. Natomiast akumulator stacjonarny, przewidziany na 10 lat według standardów EUROBAT, w temperaturze 30°C wykaże trwałość 5 lat. Ważne jest także to, że na żywotność akumulatorów negatywny wpływ mają również niskie temperatury.

Problemy z efektywnością energetyczną baterii

W wyniku procesów fizykochemicznych, energia magazynowana w bateriach czasami nie może być w pełni wykorzystana, co w przypadku uszkodzonych ogniw może prowadzić do braku dostarczenia napięcia na zasilacz i całkowitego braku oświetlenia.

Istotnym czynnikiem wpływającym na żywotność baterii są również nagłe zmiany temperatury. Ilość energii, którą można wydobyć z akumulatora, zależy od jego temperatury, co sprawia, że różnice temperatur w sezonie letnim i zimowym mogą redukować dostępną energię nawet o połowę.

Przy dobieraniu pojemności baterii do mocy obciążających ją źródeł światła należy uwzględnić tę zależność. W niektórych przypadkach konieczne może być przewymiarowanie baterii, aby zapewnić jej prawidłowe funkcjonowanie w danej instalacji.

Dodatkowo, należy brać pod uwagę ryzyko niedoładowania baterii do pełnej pojemności i degradacji jej struktury wewnętrznej. W takich sytuacjach zarówno pojemność, jak i sprawność baterii mogą być proporcjonalnie zmniejszone, co wpłynie na efektywność i niezawodność całego systemu zasilania awaryjnego.

Znaczenie elektrochemicznych procesów wewnątrz akumulatora

Przebieg reakcji chemicznych wewnątrz ogniwa akumulatora może spowalniać z powodu wzrostu wewnętrznego oporu, co skutkuje wolniejszą reakcją chemiczną. To zjawisko ma istotne znaczenie również w kontekście innych źródeł światła, takich jak świetlówki fotoluminescencyjne, które przy wyższym poborze prądu mogą nie osiągać oczekiwanych parametrów świetlnych lub nawet całkowicie przestać świecić.

Przerwy w dostawie energii stanowią poważne zagrożenie, mogące prowadzić do głębokiego rozładowania i uszkodzenia akumulatora. Długotrwałe przerwy w dostawie prądu, skutkujące niepełnym rozładowaniem i ładowaniem, są mniej szkodliwe dla systemów o dłuższym czasie działania, np. 3 godziny, niż dla tych o krótszym, jak 1,5 godziny.

Najsłabsze ogniwo decyduje o kondycji całego zestawu akumulatorów, dlatego kluczowe jest utrzymanie wszystkich ogniw w jak najlepszym stanie. Regularne manualne lub automatyczne sprawdzanie stanu pozwala na szybką ocenę kondycji całego pakietu.

Podczas rozładowywania akumulatora należy pamiętać o temperaturze, w jakiej zachodzi ten proces, a urządzenia wykonujące to zadanie powinny być wyposażone w układy regulujące prąd ładowania i rozładowania. W tym celu często stosuje się wzorcowe krzywe histerezy, które pomagają utrzymać prąd na odpowiednim poziomie i unikać przekroczenia znamionowej pojemności. Oznaczenie 1C oznacza tzw. prąd jednogodzinny, używane do określenia szybkości ładowania akumulatora. Różne typy akumulatorów reagują na temperaturę w odmienny sposób; mogą być niedoładowane, co obniża ich wydajność, lub przeładowane, co może prowadzić do niebezpieczeństwa, włącznie z ryzykiem wybuchu ogniwa.